WBCSP基板メーカー

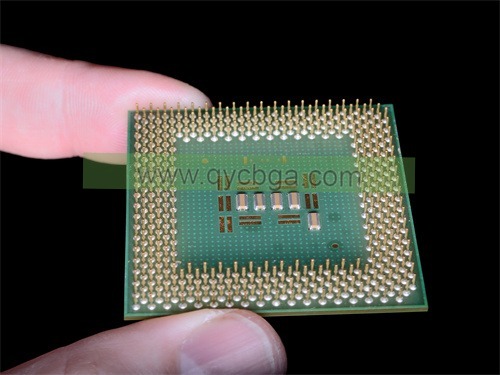

WBCSP基板メーカー,WBCSPの (ウェハレベルボールグリッドアレイチップスケールパッケージ) 基板は、ウェーハレベルで半導体デバイスを実装および相互接続するために設計された高度な回路基板材料です. これらの基板は、ボールグリッド配列レイアウトを特長としています, はんだボールがグリッドパターンに配置され、チップとPCBの間に電気的接続を確立します. WBCSP基板により、コンパクトなパッケージングと高密度統合が可能, モバイルデバイスのアプリケーションに最適, 家電, ハイパフォーマンスコンピューティング. その設計は、優れた電気的および熱的性能をサポートします, スペースに制約のある電子システムにおける信頼性の高い動作と効率的な信号伝送を確保. WBCSP基板は、電子機器の小型化と高機能化に欠かせません.

WBCSP基板とは?

ワイヤボンディングチップスケールパッケージ (WBCSPの) 基板は、半導体パッケージに使用される高度な基板の一種です, 集積回路のワイヤボンディングプロセスをサポートし、促進するように設計されています (ICの). サイズが小さいのが特徴です, 高密度相互接続, そして優秀な電気性能, 高性能電子アプリケーション向けの人気商品です.

WBCSP基板の主な機能は、ICとプリント回路基板との間に信頼性の高いインターフェースを提供することです (プリント基板) またはその他のシステムコンポーネント. 通常、金属パッドまたはトレースのグリッドが特徴で、ワイヤボンドを介してICのボンドパッドに接続されています. これにより、ICと外部回路との間で電気信号を伝送することができます. 基板の設計は、低インダクタンスを確保するために重要です, 信号の劣化を最小限に抑制, 効率的な熱放散.

WBCSP基板は、エポキシ樹脂や高性能セラミックスなどの材料で構成されています, それらの熱的および電気的特性のために選択. 基板のサイズとレイアウトは、ICのピン配置に対応し、機械的安定性と電気的完全性を確保するために慎重に最適化されています. 高度な製造技術, 精密なエッチングとラミネートプロセスを含む, 必要な密度と性能特性を達成するために採用されています.

まとめ, WBCSP基板は、小型化を可能にすることにより、現代の電子機器で重要な役割を果たしています。, 先進の半導体デバイスの要求を満たす高性能パッケージングソリューション. その設計と材料の選択は、幅広い電子アプリケーションで信頼性と効率的な動作を実現するための鍵となります, 家電製品から自動車および産業システムまで.

WBCSP基板メーカー

WBCSP基板設計ガイドラインとは?

Wの設計ireボンディングチップスケールパッケージ (WBCSPの) 基板は、最適な性能と信頼性を確保するために、いくつかの主要なガイドラインに細心の注意を払う必要があります. ここでは、設計上の重要な考慮事項をいくつか紹介します:

- パッドのレイアウトとサイズ: パッドのレイアウトは、集積回路のボンディングパッドと正確に位置合わせする必要があります (集積回路). パッドのサイズは、ワイヤボンディングに対応するように設計すると同時に、ワイヤに十分なスペースを確保し、隣接するパッドとの潜在的な干渉を最小限に抑える必要があります. 通常, パッドサイズの範囲は 50 宛先 150 直径マイクロメートル.

- ワイヤボンディングに関する考慮事項: ワイヤボンディングのための十分なスペースとアライメントを確保し、短絡やボンディングワイヤのリフトオフを防ぎます. 基板設計は、さまざまなボンディング技術をサポートする必要があります, 金や銅線のボンディングなど, また、さまざまなワイヤボンディング材料に対応するための適切なパッド構成が含まれています.

- サーマルマネジメント: 基板は、ICから発生する熱を効果的に放散する必要があります. サーマルビアまたはヒートスプレッダーを組み込んで、熱放散を強化します. 熱伝導率の高い材料の選択, 銅や高性能セラミックスなど, また、熱管理を改善することもできます.

- 電気的性能: 信号の劣化とクロストークを最小限に抑えるように基板を設計. 適切なパターン幅と間隔を使用して、低インピーダンスを実現し、電磁干渉を低減します (EMIの). 高周波アプリケーションでは、制御されたインピーダンスラインと適切な接地技術が必要になる場合があります.

- 機械的安定性: 基板が製造および操作中の応力に耐えるための機械的安定性を提供していることを確認します. 適切な機械的特性を持つ材料を使用し、反りや変形を防ぐために基板の厚さと剛性を考慮してください.

- 製造公差:パッドの位置合わせなどの重要な機能に対して厳しい公差を指定, トレース幅, 一貫性と信頼性を確保するためのビア寸法. 性能仕様を満たし、欠陥を回避するためには、正確な製造が不可欠です.

- テストと信頼性:テストと品質管理を容易にする設計機能を組み込みます, テストパッドや検査ポイントなど. 熱サイクルなどの要素を考慮した信頼性の設計, 耐湿性, 長期的な機械的および電気的安定性.

これらのガイドラインを遵守することにより、, 設計者は、高性能アプリケーションの要求を満たすWBCSP基板を作成できます, 半導体デバイスの信頼性と効率的な動作を確保.

WBCSP基板製造プロセスとは?

の製作 ワイヤボンディングチップスケールパッケージ (WBCSPの) 基板にはいくつかの重要なステップが含まれます, それぞれが、望ましい性能と信頼性を達成するために重要です. このプロセスには通常、次の段階が含まれます:

- デザインとレイアウト: このプロセスは、WBCSP基板レイアウトの設計から始まります, パッド構成を含む, トレースルーティング, および配置経由. 高度な設計ツールを使用して、集積回路に沿った詳細な回路図とレイアウトパターンを作成します (集積回路) 必要条件.

- 材料の選択: 必要な電気系統に基づいて適切な基板材料を選択します, 熱の, および機械的特性. 一般的な材料には、標準的な用途向けのエポキシ樹脂や、要求の厳しい環境向けの高性能セラミックなどがあります. 選択した材料は、基板の全体的な性能と信頼性に影響を与えます.

- レイヤーファブリケーション:基板層の作製, 選択したマテリアルのベースレイヤーから開始します. 多層基板用, 追加の層が準備され、一緒にラミネートされます. 各層には通常、導電性材料と誘電体材料の組み合わせが含まれています, これは、必要な電気経路と絶縁層を作成するために不可欠です.

- パターニングとエッチング: 基板表面にフォトレジスト層を塗布し、フォトリソグラフィーを使用して目的のトレースとパッド構成をパターン化します. 次に、基板をエッチングプロセスにかけ、余分な材料を取り除き、正確な導電経路を作成します. このステップでは、基板の電気的接続性を定義します.

- 堆積: 金属層の堆積, 銅など, 基板上に転写して導電性トレースとパッドを形成します. スパッタリングや電気めっきなどの技術は、必要な厚さと導電性を達成するために使用されます. この手順は、低抵抗で効果的な信号伝送を確保するために重要です.

- ビアフォーメーション:ビアを作成 (垂直電気接続) 穴あけまたはレーザーアブレーションによる. 次に、これらのビアに導電性材料が充填されます, 銅など, 異なる基板層間の接続を確立する. 適切なビア形成により、信頼性の高い電気経路と機械的安定性を確保.

- ボンドパッドの準備: ワイヤボンディングが発生するボンディングパッドを定義して準備します. これには、ICとの適切な接合と電気的接続を確保するための金属層の正確なパターニングと堆積が含まれます.

- ラミネートと硬化:多層基板用, 層をラミネートして硬化させ、それらを結合します. このプロセスでは、熱と圧力を加えて層を融合し、目的の機械的および電気的特性を実現します.

- 最終試験と検査: 徹底的なテストと検査を実施して、基板が設計仕様を満たしていることを確認します. これには、電気的導通のチェックが含まれます, インピーダンス, そして機械的な完全性. 自動検査システムを使用して、欠陥や設計からの逸脱を検出できます.

- カッティング&パッケージング: 基板がすべてのテストに合格したら, 希望のサイズにカットされ、出荷用に梱包されます. このステップでは、個々の基板を大きなパネルから分離し、ICとの統合と最終アセンブリの準備をします.

次の手順に従います, メーカーは、信頼性の高い性能を提供し、最新の半導体アプリケーションの厳しい要件を満たす高品質のWBCSP基板を製造できます.

WBCSP基板はどのように製造しますか?

ワイヤボンディングチップスケールパッケージの製造 (WBCSPの) 基板には、基板が必要な性能と信頼性の基準を満たしていることを確認するための一連の正確な手順が含まれます. このプロセスには、次の段階が含まれます:

- 設計と仕様: 製造工程は詳細設計と仕様から始まります. これには、パッド構成を定義するレイアウトの作成が含まれます, トレース ルート, および配置経由. 設計者は、専用のソフトウェアを使用して、基板が集積回路の要件を満たしていることを確認します (集積回路) サポートします.

- 材料の準備: 電気に基づいて適切な基板材料を選択してください, 熱の, および必要な機械的特性. 一般的な材料には、標準的な用途向けのエポキシ樹脂や、高性能のニーズ向けの高度なセラミックスなどがあります. 加工に必要なサイズと形状に材料をカットして準備します.

- レイヤー処理:多層WBCSP基板用, 複数の層を加工し、ラミネートします. 各レイヤーは、異なる材料で構成されている場合があります, 誘電体層および導電性金属層を含む. 各層をレジンを塗布して硬化させることで作製します, 次に、金属フィルムまたはトレースを追加します.

- フォトリソグラフィーとエッチング:基板表面にフォトレジスト層を塗布します. フォトリソグラフィーの使用, フォトレジストをマスクを通して光にさらし、目的の回路設計をパターン化します. 露光後, エッチング領域を明らかにするためのフォトレジストの開発. エッチング技術を使用して不要な材料を除去します, 必要なトレースとパッドの作成.

- 金属蒸着:金属層の堆積, 銅など, スパッタリングや電気めっきなどのプロセスを使用して基板上に. このステップにより、電気的接続に不可欠な導電路とパッドが形成されます. 金属層の厚さと均一性を制御して、信頼性の高い性能を確保します.

- ビアフォーメーション: ビアを作成, これは、基板層間の垂直電気接続です, 穴あけまたはレーザーアブレーションによる. これらのビアを導電性材料で満たします, 銅など, 基板の異なる層間で電気的導通を確立するため.

- ボンドパッドの製作: ワイヤーボンディングが発生するボンディングパッドを準備します. 金属層をパターン化して堆積させ、ボンドパッドを形成します, 効果的なワイヤボンディングのための適切な位置合わせとサイズの確保. これらのパッドは、干渉を引き起こさずにボンディングワイヤを収容するように設計する必要があります.

- ラミネートと硬化: 多層基板用, 熱と圧力を加えて層を1つに融合させることにより、層をラミネートします, ソリッドピース. 樹脂または接着剤を硬化させて、最終的な基板構造を実現します, 強固な接着性と安定性を確保.

- 検査と試験: 厳格なテストと検査を実施して、基板が品質基準を満たしていることを確認します. 電気的導通を確認する, インピーダンス, そして機械的な完全性. 自動検査ツールは、欠陥や設計仕様からの逸脱を検出するのに役立ちます.

- 切断と仕上げ: テストが完了したら, 基板を最終寸法にカットします. これには、より大きなパネルから個々の基板を分離することが含まれる場合があります. 最後の仕上げを施す, 表面処理や保護コーティングなど, 出荷用の基板を梱包する前に.

- 包装: 輸送中の損傷を防ぐために、完成したWBCSP基板を慎重に梱包します. ICとの適切な統合と最終アセンブリを確保するために必要なドキュメントまたは取り扱い手順を含めてください.

次の手順に従います, メーカーは、幅広い電子アプリケーションに対して優れた性能と信頼性を提供する高品質のWBCSP基板を製造できます.

WBCSP基板の費用はいくらですか?

ワイヤボンディングチップスケールパッケージのコスト (WBCSPの) 基板は、いくつかの要因に基づいて大きく異なる可能性があります. コストに影響を与える主な決定要因は次のとおりです:

- 材料費: WBCSP基板に使用される材料の種類は、コストを決定する上で重要な役割を果たします. エポキシ樹脂のような標準的な材料は、一般的に安価です, 一方、高度なセラミックスや特殊な複合材料などの高性能材料はコストを押し上げる可能性があります.

- 設計の複雑さ: 基板設計の複雑さはコストに影響します. 複雑なパターンを持つ基板, 高密度相互接続, または、複数のレイヤーにより、より高度な製造プロセスが必要, これにより、コストが増加する可能性があります. 特定の要件を持つカスタム設計も、通常、より高価になります.

- サイズと寸法: WBCSP基板のサイズは、そのコストに影響します. より大きな基板やより多くの材料を必要とする基板は、一般的にコストが高くなります. かつ, 基板が小さいほど、取り扱いと処理に必要な精度により、ユニットあたりでより高価になる可能性があります.

- ボリュームとスケール: 生産量はコストに大きく影響します. 大量注文は規模の経済の恩恵を受ける, ユニットあたりのコストの削減. 逆に言えば, 少量またはプロトタイプの注文は、必要なセットアップとツールのためにコストが高くなる可能性があります.

- 製造技術: 製造技術の選択, フォトリソグラフィーなど, 金属蒸着, そしてフォーメーションを介して, コストに影響を与える可能性があります. 高度な技術や特殊な技術は、設備のためにコストが高くなる可能性があります, プロセスの複雑さ, と精度の要件.

- リードタイムとターンアラウンド: リードタイムの短縮や生産スケジュールの短縮は、コストの増加につながります. 標準的な生産スケジュールでは、多くの場合、価格が安くなります, 急ぎの注文や緊急のリクエストには追加料金が発生する場合があります.

- 品質とテスト: 高品質の基準と広範なテストは、コストに影響を与える可能性があります. 厳格な品質管理が行き届いた基板, 信頼性試験, また、認証プロセスは、パフォーマンスと耐久性を確保するために価格が高くなる場合があります.

- 追加機能: 追加機能, 強化された熱管理ソリューションなど, カスタム仕上げ, または特殊コーティング, コストにも影響を与える可能性があります. これらの機能は付加価値を提供するかもしれませんが、全体的な価格を上昇させます.

一般的な参考として, WBCSP基板のコストは、ユニットあたり数ドルから数百ドルの範囲です, 上記の要因によります. 正確な価格設定のために, 基板メーカーやサプライヤーに相談することが不可欠です, 正確なコスト見積もりを取得するための詳細な仕様と要件を提供します.

WBCSP基板基材とは?

ワイヤボンディングチップスケールパッケージの基材 (WBCSPの) 基板はその性能の基本です, 耐久性, そして全体的な機能性. 基材の選択は電気伝導率に影響します, サーマルマネジメント, 機械的安定性, 高密度の相互接続を処理する能力. WBCSP基板に使用されている一般的な基材をご紹介します:

- エポキシ樹脂: エポキシ樹脂は、その優れた電気絶縁特性と費用対効果により、WBCSP基板に最も一般的に使用される基材の1つです. パフォーマンスと手頃な価格のバランスを提供します, 幅広いアプリケーションに適しています. エポキシ樹脂基板は通常、グラスファイバーで強化されています (FR-4) 機械的強度と安定性を向上させるため.

- ポリイミド: ポリイミドは、その優れた熱安定性で知られる高性能ポリマーです, 耐薬品性, および電気絶縁特性. これは、極端な条件下で性能を維持する能力により、高温で信頼性の高いアプリケーションでよく使用されます. ポリイミド基板は優れた柔軟性を提供し、高い耐熱性を必要とするアプリケーションに適しています.

- BTレジン (ビスマレイミド-トリアジン): BT樹脂は、WBCSP基板に使用される別の高度な材料です, 高い熱安定性と低い吸湿性で知られる. 優れた電気絶縁性と機械的強度を提供します, 高周波および高信頼性アプリケーションに最適です.

- セラミック材料: 高性能で特殊なアプリケーション向け, WBCSP基板のベースとしてセラミック材料を使用することができます. セラミックスは優れた熱伝導率を提供します, 高い機械的強度, そして優秀な電気性能. これらは、優れた熱管理と信頼性を必要とするアプリケーションに適しています.

- 高密度インターコネクト (HDIの) 料: HDI材料は、高密度の相互接続とより微細な機能を必要とする高度な基板に使用されます. これらの材料には、多くの場合、狭い間隔と細い線で高性能電子機器をサポートするように設計された有機材料と無機材料の組み合わせが含まれています.

- ポリエステル: ポリエステル素材は、高性能が重要ではないコスト重視の用途に使用されることがあります. それらは良好な電気絶縁性を提供しますが, それらの熱的および機械的特性は、ポリイミドやセラミックなどの他の材料と比較して、一般的にそれほど進歩していません.

- メタルコア: 熱管理の強化が必要なアプリケーション向け, 金属コアを有する基板, アルミニウムや銅など, 使用できます. メタルコア基板は優れた放熱性を提供し、効果的な熱管理が重要な高出力アプリケーションに適しています.

まとめ, WBCSP基板の基材の選択は、アプリケーションの特定の要件によって異なります, 熱性能を含む, 電気的特性, 機械的強度, とコストに関する考慮事項. 各材料には明確な利点があり、基板が耐えなければならない性能基準と環境条件に基づいて選択されます.

WBCSP基板を製造している会社?

市場には、ワイヤーボンディングチップスケールパッケージを製造しているいくつかの会社があります (WBCSPの) 基板, それぞれがさまざまな技術とアプリケーションを提供します. これらの企業は、高性能電子機器パッケージングセクターで重要な役割を果たしています.

例えば, オン・セミコンダクターは、幅広いパッケージング技術を提供する有名な半導体企業です, WBCSPを含む. オン・セミコンダクターは、高密度パッケージングと高性能電子デバイスにおいて豊富な経験を持っています. インテル, 世界有数の半導体メーカーとして, また、さまざまなハイパフォーマンスコンピューティングアプリケーションに適したWBCSPパッケージングソリューションも提供しています. TSMCの (台湾セミコンダクターマニュファクチャリングカンパニー) は、世界最大級の半導体ファウンドリであり、さまざまなパッケージング技術を提供しています, WBCSPを含む, 多数の電子製品メーカーにサービスを提供.

かつ, ASEグループ (先端半導体エンジニアリング) は、パッケージングおよびテストサービスの大手プロバイダーです, 高度なパッケージング技術を提供, WBCSPを含む. カイザーテクノロジーは、高性能パッケージングソリューションに焦点を当てています, WBCSP製品は、高周波および高密度回路設計で広く使用されています.

また、WBCSP基板の製造も承っております. 当社のWBCSP基板は、高性能基材と高度な製造プロセスを利用して、さまざまな用途で優れた性能を発揮します. 当社のWBCSP基質には、以下の特徴があります。:

- 高機能材料: 高品質の基材を使用して、WBCSP基板が優れた電気的性能と熱安定性を備えていることを確認しています, 高密度および高周波アプリケーションのニーズに対応.

- 精密加工: 当社は、高精度の回路処理と構造設計を実現するために、高度な処理装置と熟練した技術チームを擁しています, 基板の高品質と信頼性を確保.

- マルチレイヤー設計: 私たちは、特定の顧客の要件に基づいて多層WBCSP基板を設計および製造することができます, 複雑な回路ニーズに対応.

- 包括的なテスト: すべてのWBCSP基材は、工場を出る前に厳格なテストを受け、設計仕様と品質基準を満たしていることを確認します.

- カスタムサービス: カスタマイズされたWBCSP基板の設計および製造サービスを提供します, 特定のアプリケーション要件を満たすためのソリューションの調整.

当社の専門的な技術と厳格な品質管理を通じて, 当社のWBCSP基板は市場で広く認知されており、高性能電子製品に使用されています. WBCSP基板が必要な場合, お問い合わせください, そして、私たちはあなたに高品質の製品とサービスを提供することに専念します.

は何ですか 7 優れたカスタマーサービスの品質?

優れた顧客サービスは、顧客との強固な関係を築き、顧客の満足を確保するために不可欠です. ここでは、優れたカスタマーサービスの7つの重要な資質をご紹介します:

- 応答: お客様からの問い合わせや問題に対して、迅速かつ効果的に対応することが重要です. 優れたカスタマーサービスチームは、質問に答えることができるはずです, 問題を解決する, タイムリーに支援を提供します. これには、電話への迅速な対応も含まれます, メールへの返信, ライブチャットのやり取りの処理.

- 共感: お客様への理解と共感’ 懸念事項は不可欠です. カスタマーサービス担当者は、顧客の状況に対して真のケアと懸念を示す必要があります, 彼らに耳を傾け、評価されていると感じさせる. 共感は、信頼を築き、顧客にとってポジティブな体験を生み出すのに役立ちます.

- 知識豊富なスタッフ: カスタマーサービス担当者は、提供される製品またはサービスを完全に理解している必要があります, また、当社の方針と手続き. 知識豊富なスタッフが正確な情報を提供できます, 問題を効果的に解決する, そして役立つアドバイスを提供します, これにより、全体的な顧客体験が向上します.

- 辛抱: お客様との付き合い方, 特にイライラしたり混乱している人は特に, 忍耐力が必要. カスタマーサービス担当者は、落ち着いて落ち着いている必要があります, 時間をかけて丁寧に耳を傾け、お客様を急がせることなく明確な説明や解決策を提供する.

- 効果的なコミュニケーション: 明確で簡潔なコミュニケーションは、カスタマーサービスに不可欠です. 担当者は、お客様が理解しやすい方法で情報を伝えることができる必要があります, 専門用語を避ける, そして、すべてのやり取りがプロフェッショナルで礼儀正しいことを確認します.

- フォローアップ: 顧客の問題が解決され、約束が守られていることを確認することは、優れた顧客サービスの重要な側面です. フォローアップでは、お客様の懸念事項が解決され、解決策に満足していることを確認するために、お客様とのチェックインを行います.

- パーソナル 化: 顧客の個々のニーズや好みに合わせてインタラクションを調整することで、顧客のエクスペリエンスを大幅に向上させることができます. パーソナライゼーションには、リピート顧客の認識が含まれます, 過去のインタラクションを記憶する, 特定のニーズに基づいてカスタマイズされたソリューションまたは推奨事項を提供します.

これらの資質を具現化することで、, 企業は、ロイヤルティを育む優れたカスタマーサービスを提供できます, 満足度の向上, そして、肯定的な口コミの紹介を奨励します.

WBCSP基板に関するFAQ

WBCSP基質とは?

WBCSP基板は、高密度配線や小型電子機器に使用される半導体パッケージ基板の一種です.

WBCSP基質を使用する利点は何ですか?

サイズが小さくなるなどのメリットがあります, パフォーマンスの向上, 高密度相互接続.

アプリケーションに適したWBCSP基板をどのように選択しますか?

ICのサイズなどの要素を考慮してください, 熱要件, そして望ましい性能仕様.

WBCSP基板にはどのような材料が使用されていますか?

一般的な材料にはFR-4が含まれます, ポリイミド, とセラミック.

WBCSP基板の見積もりを取得するにはどうすればよいですか?

お客様の仕様について営業チームにお問い合わせください, そして、私たちはあなたの要件に基づいて詳細な見積もりを提供します.

FCBGAパッケージ基板メーカー

FCBGAパッケージ基板メーカー