半導体パッケージ基板とは?

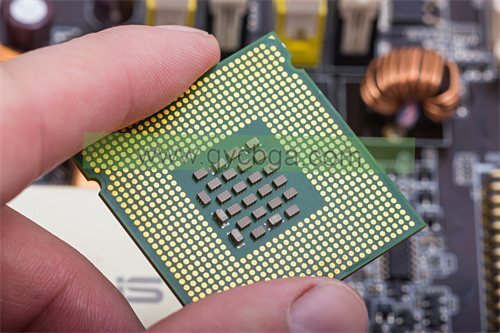

半導体パッケージ基板メーカー,半導体パッケージ基板は、マイクロエレクトロニクスの重要なコンポーネントです, 半導体チップの実装と相互接続のための基盤プラットフォームを提供. これらの基板は、導電性トレースと絶縁材料の複数の層で設計されています, 信頼性の高い電気的性能とシグナルインテグリティの確保. 優れた熱放散を提供します, メカニカルサポート, デリケートな半導体デバイスの保護. 一般的にBT樹脂のような材料で作られています, 陶芸, または有機基質, さまざまなアプリケーションに対応します, コンピューティングを含む, 電気通信, および自動車用電子機器. 半導体パッケージ基板は、小型化と高密度集積を可能にします, 高性能が求められる高度な電子デバイスには欠かせない存在です, 耐久性, 効率的な熱管理.

基板は通常、薄い, セラミックや有機ラミネートなどの平らな材料, 導電性トレースとパッドでコーティングされています. これらのトレースとパッドは、ダイと電子システムの外部コンポーネントとの間を信号が流れることを可能にする電気経路を形成します, 他のICなど, プリント回路基板 (プリント基板), またはコネクタ.

半導体パッケージ基板にはいくつかの種類があります, それぞれに独自の特性と利点があります. 一般的なタイプには、次のようなものがあります:

- セラミック基板: これらはアルミナのような材料で作られています (Al2O3) または窒化アルミニウム (AlNの) 優れた熱伝導率と機械的強度で知られています. セラミック基板は、熱管理が重要な高性能アプリケーションでよく使用されます.

- 有機基質: これらは、エポキシ樹脂などの有機材料で強化されています。 ガラス 繊維 (FR-4) またはBTのような他の基質 (ビスマレイミドトリアジン). 有機基板はセラミック基板よりも安価で、家電製品やその他のコストに敏感なアプリケーションで一般的に使用されています.

- リードフレームベースの基板: これらの基板は、金属製のリードフレーム構造を採用しています (通常、銅または銅合金) ダイの電気的接続と機械的サポートの両方を提供します. リードフレームベースの基板は、クワッドフラットパッケージなどの半導体パッケージによく使用されます (QFPの) およびスモールアウトライン集積回路 (SOICの).

- パッケージ・オン・パッケージ (ポップ) 基板: これらの基板は、複数の半導体パッケージを積み重ねてスペースを節約し、性能を向上させるPoP構成で使用されます. PoP基板は通常、シリコン貫通ビアなどの高度な相互接続技術を備えています (TSVの) チップの垂直スタッキングを可能にするには.

全, 基板の選択は、電気的性能要件などの要因によって異なります, 熱管理のニーズ, コストに関する考慮事項, 半導体パッケージの特定の用途.

半導体パッケージ基板メーカー

半導体パッケージ基板設計リファレンスガイド.

デザイン 半導体パッケージ基板 最適なパフォーマンスを確保するためには、さまざまな要素を慎重に検討する必要があります, 確実, と製造可能性. ここでは、主な考慮事項とベストプラクティスを概説したリファレンスガイドを示します:

- 電気的性能:

– シグナルインテグリティ: 信号トレースのインピーダンスを制御して、信号の劣化と電磁干渉を最小限に抑えます.

– パワーデリバリー: 配電ネットワークの設計 (PDNの) 低インピーダンスパスにより、ダイに効率的に電力を供給します.

– クロストークの軽減: 適切な間隔とシールド技術を実装して、信号トレース間のクロストークを最小限に抑えます.

– 高速設計: 伝送線路構造とインピーダンス整合技術を使用して高速インターフェースを実現し、シグナルインテグリティを維持.

- サーマルマネジメント:

– サーマルビア: サーマルビアを組み込んで、ダイから基板、そして最終的にはPCBまたはヒートシンクへの熱放散を促進します.

– 熱伝導率: 熱伝導率の高い基板材料を選択してください, セラミックスやメタルコアラミネートなど, 熱伝達を強化するため.

– サーマルリリーフ: 温度サイクル中のダイへの熱応力を最小限に抑えるための熱リリーフパターンの設計.

– ヒートスプレッダー: ヒートスプレッダまたはヒートシンクを基板設計に統合して、熱性能をさらに向上させることを検討してください.

- 機械的な考慮事項:

– ダイアタッチ: ダイアタッチに適したパッドまたはランドを設計し、組み立て中に適切な位置合わせと接着を確保します.

– パッケージの反り: 基板の反りを最小限に抑えて、表面実装アセンブリプロセスとの互換性を確保し、信頼性の問題を防ぎます.

– パッケージのサイズと厚さ: 機械的な要件を満たすようにパッケージの寸法を最適化し、組み立て装置やシステムフォームファクターとの互換性を維持します.

- 製造可能性:

– 製造可能性を考慮した設計 (ディエフエム): DFMガイドラインに従って、製造プロセスを簡素化します, 製造コストの削減, 歩留まりを向上させる.

– パネライゼーション: 基板設計を製造パネルに効率的に配置して、製造中のスループットを最大化.

– アセンブリの互換性: 標準的な組立プロセスとの互換性を確保, はんだペースト印刷など, ピックアンドプレース, とリフローはんだ付け.

– テストの容易性: テストポイントとアクセス機能を基板設計に組み込み、電気的テストと検査を容易にします.

- 信頼性と品質:

– 材料の選択: 適切な機械的および熱的特性を備えた基板材料を選択して、意図した動作環境での長期的な信頼性を確保します.

– 環境ロバスト性: 湿気などの環境要因に対する耐性を考慮した設計, 湿度, 製品のライフサイクル全体にわたって信頼性を確保するためのサーマルサイクル.

– 故障解析: 障害分析とデバッグのための機能を実装する, トレーサビリティマーキングやアクセス可能なテストポイントなど.

これらの考慮事項に慎重に対処し、業界標準とベストプラクティスを活用することによって, 半導体パッケージ基板設計者は、幅広いアプリケーションの要件を満たす堅牢で高性能な基板を開発できます. 半導体メーカーとの協業, 組立パートナー, また、部品サプライヤーは、設計プロセスをさらに強化し、製品の実現を成功させることができます.

半導体パッケージ基板に使用されている材料は何ですか?

半導体パッケージ基板は、さまざまな材料から作ることができます, それぞれが異なる特性と利点を提供します. 半導体パッケージ基板に使用される一般的な材料には、次のようなものがあります:

- 陶芸: アルミナなどの窯業 (Al2O3) および窒化アルミニウム (AlNの) は、その優れた熱伝導率で知られています, 機械的強度, と信頼性. これらの特性により、セラミックは熱管理が重要な高出力および高周波アプリケーションに最適です.

- 有機ラミネート: 有機基質, 通常、グラスファイバーで補強されたエポキシ樹脂で作られています (FR-4), 家電製品やその他のコストに敏感なアプリケーションで広く使用されています. 有機ラミネートは優れた電気絶縁性を提供します, 製造のしやすさ, そして低コスト. しかし, それらは一般的にセラミックと比較して熱伝導率が低くなっています.

- メタルコアラミネート: メタルコアラミネートは、金属の薄い層を特徴としています (例えば。, アルミニウムまたは銅) 有機材料の層に挟まれています. これらの基板は、標準的な有機ラミネートよりも優れた熱伝導率を提供しながら、製造の容易さと費用対効果を提供します.

- リードフレーム: リードフレームは金属製です (通常、銅または銅合金) また、半導体ダイの電気的接続と機械的サポートの両方を提供します. リードフレームは、クワッドフラットパッケージなどのパッケージで一般的に使用されます (QFPの) およびスモールアウトライン集積回路 (SOICの).

- フレキシブル基板: フレキシブル基板, 多くの場合、ポリイミドのような材料から作られています, 曲げ性やコンフォーマルパッケージングが必要な用途に柔軟性と汎用性を提供. フレキシブル基板は、フレキシブルプリント回路基板などのアプリケーションで一般的に使用されます (プリント基板) およびウェアラブル電子機器.

- 銅コア基板: 銅コア基板は、熱伝導率を高めるために銅のコア層を特徴としています, 誘電体の層に囲まれています. これらの基板は、効率的な熱放散が不可欠な高電力アプリケーションに適しています.

- 銅-インバー-銅 (CICの) 基板: CIC基板は、銅とインバーの層で構成されています (ニッケル鉄合金) 一緒に結合. これらの基板は、半導体ダイとの優れた熱膨張マッチングを提供します, 熱応力による故障のリスクを低減.

基板材料の選択は、さまざまな要因によって異なります, 電気的性能要件を含む, 熱管理のニーズ, 機械的な制約, コストに関する考慮事項, 半導体パッケージの特定の用途. 各材料には、独自の利点と制限があります, また、選択プロセスには、これらの要素のバランスを取り、望ましいパフォーマンスと信頼性を達成することが含まれます.

半導体パッケージ基板はどのように製造されていますか?

半導体パッケージ基板の製造プロセスには、いくつかのステップがあります, 基板製造を含む, 表面処理, 回路パターニング, メタライゼーション, そして最終組み立て. ここでは、一般的な製造プロセスの概要を示します:

- 基板製造:

– 製造プロセスは、基板材料の製造から始まります, これはセラミックである可能性があります, 有機ラミネート, メタルコアラミネート, または別の適切な材料.

– セラミック基板用, このプロセスには、セラミック粉末からグリーンシートを形成することが含まれる場合があります, 続いて、シートを積み重ねて接着し、目的の基板の厚さを作成します.

– 有機基板は通常、エポキシ樹脂とガラス繊維の層をラミネートすることによって製造されます, その後、硬化して固体基板を形成します.

– メタルコア基板は、金属の薄層を接着することによって製造されます (例えば。, アルミニウムまたは銅) 有機材料の層間.

- 表面処理:

– 基板材料が準備されたら, 表面は、後続の層が適切に接着するように洗浄および処理されます.

– 表面処理技術には、化学洗浄が含まれる場合があります, プラズマ処理, または機械的な摩耗, 基板の材料と特定の製造要件によって異なります.

- 回路パターニング:

– 基板表面はフォトレジストの層でコーティングされています, その後、紫外線にさらされます (紫外線) 所望の回路パターンを含むフォトマスクを通した光.

– 露光後, フォトレジストは、未露光領域を除去するために現像されています, パターン化されたフォトレジストマスクを残します.

- メタライゼーション:

– 基板はメタライゼーションプロセスを経て、導電性トレースとパッドをパターン化された表面に堆積させます.

– メタライゼーション技術には、スパッタリングが含まれる場合があります, 蒸発, 電気 めっき, または化学蒸着 (CVD検出器), 基板材料とメタライゼーション要件によって異なります.

– メタライゼーション後, 残りのフォトレジストマスクは剥がされます, パターン化された導電性トレースとパッドを基板表面に残す.

- 最終組み立て:

– 導電性トレースとパッドが形成されたら, 基板は最終組み立ての準備ができています.

– 半導体ダイは、エポキシやはんだなどのダイアタッチ材料を使用して基板に取り付けられます.

– ワイヤボンディングまたはフリップチップボンディング技術を使用して、ダイ上のボンディングパッドを基板上の対応するパッドに接続します.

– 追加の組み立てステップには、成形コンパウンドによるカプセル化が含まれる場合があります, リードフレームアタッチメント (リードフレームベースのパッケージ用), ソルダーマスク塗布や表面めっきなどの表面仕上げプロセス.

製造プロセス全体を通じて, 寸法精度を確保するために、品質管理対策を実施しています, 電気的性能, 半導体パッケージ基板の信頼性. これには検査が含まれる場合があります, テスティング, また、生産のさまざまな段階で検証を行い、欠陥や仕様からの逸脱を特定して修正します.

半導体パッケージ基板の応用分野

半導体パッケージ基板は、幅広い業界や電子デバイスで使用されています. 主なアプリケーション分野には、以下のようなものがあります:

- 家電:

– スマートフォン, 錠剤, ラップトップ, また、ウェアラブルデバイスは、多くの場合、半導体パッケージ基板を回路に組み込んでいます. これらの基板は、高性能半導体チップを小型でポータブルなデバイスに組み込むことを可能にします.

- カーエレクトロニクス:

– 先進運転支援システム (ADASの), インフォテインメントシステム, エンジンコントロールユニット (ECU(エキュエート), およびその他の自動車用電子機器は、その機能を半導体パッケージ基板に依存しています. これらの基板は、過酷な自動車環境での信頼性の高い動作に必要な電気的接続と熱管理を提供します.

- 産業用電子機器:

– 産業オートメーション, ロボティックス, 計装, 制御システムは、さまざまなアプリケーションに半導体パッケージ基板を利用しています. これらの基板は、産業機器への複雑な電子回路の実装を可能にします, 要求の厳しい産業環境での信頼性と性能の確保.

- 電気通信:

– 通信インフラ機器, 基地局など, ルーター, およびスイッチ, 半導体パッケージ基板を回路に活用する. これらの基板は、現代の通信ネットワークに不可欠な高速データ処理と通信機能をサポートします.

- 医療機器:

– 医用画像機器, 患者モニタリングシステム, 埋め込み型デバイス, また、診断機器は、電子部品の半導体パッケージ基板に依存しています. これらの基板は、医療診断および治療に不可欠な正確な制御および測定機能を促進します.

- 航空宇宙・防衛:

– 航空宇宙および防衛アプリケーション, アビオニクスを含む, レーダーシステム, 衛星, および軍用車両, 半導体パッケージ基板を電子システムに活用. これらの基板は、厳しい航空宇宙および防衛環境で動作するために、厳しい信頼性と性能の要件を満たす必要があります.

- ネットワーキングとデータセンター:

– ネットワーク機器, データセンターサーバ, また、ストレージシステムは、回路に半導体パッケージ基板を組み込んでいます. これらの基板は、高速なデータ処理と伝送を可能にします, 最新のネットワーキングおよびクラウドコンピューティングインフラストラクチャの増大する需要をサポート.

- 再生可能エネルギー:

– 再生可能エネルギーシステム, ソーラーインバーターなど, 風力タービン, およびエネルギー貯蔵システム, 半導体パッケージ基板を電力変換および制御機能に活用. これらの基板は、再生可能エネルギーアプリケーションにおけるエネルギー効率の最適化と発電と配電の管理において重要な役割を果たします.

全, 半導体パッケージ基板は、さまざまな電子機器やシステムにおいて不可欠な部品として機能します, 半導体チップの集積化と必要な電気供給, 熱の, さまざまな業界やアプリケーションでの信頼性の高い動作のための機械的サポート.

半導体パッケージ基板の利点は何ですか?

半導体パッケージ基板には、電子機器やシステムに不可欠な部品となるいくつかの利点があります. 主な利点には、次のようなものがあります:

- 電気接続: 半導体パッケージ基板は、半導体チップを接続するためのプラットフォームを提供します (死ぬ) 電子システムの他の部分へ. これらは、ダイと他のコンポーネント間の電気的接続を容易にする導電性トレースとパッドを備えています, 集積回路など (ICの), プリント回路基板 (プリント基板), およびコネクタ.

- 小型化: パッケージ基板は、半導体チップを小型・軽量な電子デバイスに集積化. 複数のチップやコンポーネントを接続するためのコンパクトで高密度のレイアウトを提供することにより, 電子システムの小型化に貢献する基板, それらをよりポータブルでスペース効率の高いものにします.

- サーマルマネジメント: 基板は、動作中に半導体チップから発生する熱を管理する上で重要な役割を果たします. ダイから周辺環境への熱放散を促進します, 最適な動作温度を維持し、熱ストレスによる故障を防止. 熱伝導率の高い材料から作られた基板, セラミックスやメタルコアラミネートなど, 優れた熱管理機能を提供.

- メカニカルサポート: 半導体パッケージ基板は、半導体チップの機械的サポートと保護を提供します, 電子システム内での適切な位置合わせと構造的完全性を確保する. それらは、機械的衝撃によるチップの損傷を防ぐのに役立ちます, 振動, および操作および取り扱い中に遭遇するその他の環境ストレス.

- カスタマイズ: 基板設計は、さまざまな半導体パッケージやアプリケーションの特定の要件を満たすようにカスタマイズできます. 設計の柔軟性により、さまざまな機能の統合が可能, 電気接続の数や構成が異なるなど, サーマルビア, および取り付けオプション, 多様なパフォーマンスとフォームファクタの要件に対応.

- コスト効率: パッケージ基板は、電子システム内の半導体チップを接続するための費用対効果の高いソリューションを提供します. 通常、大量生産のプロセスと材料を使用して製造されます, その結果、他のパッケージング技術と比較して、単価が比較的低くなります. かつ, 基板は、複数の機能とコンポーネントを1つのパッケージに統合できるようにすることで、全体的なコスト削減に貢献します.

- 確実: 半導体パッケージ基板は、厳しい信頼性基準を満たすように設計および製造されています, 電子システムの長期的な性能と耐久性を確保. 彼らは、潜在的な欠陥を特定して排除するために、厳格なテストと品質管理対策を受けています, 早期故障のリスクを最小限に抑え、最終製品の信頼性を確保します.

全, 半導体パッケージ基板は、その機能を実現する上で重要な役割を果たします, パフォーマンス, さまざまな業界やアプリケーションにわたる電子デバイスやシステムの信頼性. 電気的接続におけるそれらの利点, サーマルマネジメント, メカニカルサポート, カスタマイズ, コスト効率, 信頼性により、現代の電子設計と製造に不可欠なコンポーネントとなっています.

半導体パッケージ基板の費用はいくらですか?

半導体パッケージ基板のコストは、さまざまな要因によって大きく異なります, 基板材料を含む, 大きさ, 複雑さ, 製造プロセス, カスタマイズ要件, と市況. 一般的に, 半導体パッケージ基板のコストは、以下の要因に影響されます:

- 基板材料: 基板材料が異なれば、その製造に関連するコストも異なります. 例えば, セラミック基板は、熱伝導率と機械的強度が高いため、有機ラミネートよりも高価になる傾向があります.

- サイズと複雑さ: 高密度の回路を備えた、より大規模で複雑な基板設計, 複数のレイヤー, また、高速信号ルーティングや熱管理構造などの高度な機能では、製造コストが高くなる可能性があります.

- 製造プロセス: 半導体パッケージ基板の製造コストは、関連する製造プロセスの複雑さに影響されます, フォトリソグラフィーなど, メタライゼーション, と組み立て. 高度な製造技術と設備は、生産コストを増加させる可能性があります.

- カスタマイズ: 特定の性能やフォームファクタの要件に合わせて調整されたカスタマイズされた基板設計には、標準的な既製の基板と比較して、追加のエンジニアリングコストと製造コストがかかる場合があります.

- ボリュームとスケールの経済性: 大量生産の実行は、通常、規模の経済の恩恵を受けます, その結果、ユニットあたりの製造コストが削減されます. しかし, 小規模な生産工程や少量のアプリケーションでは、セットアップやツーリングの費用により、単価が高くなる可能性があります.

- 市場環境: 市場ダイナミクス, 需給変動を含む, 入手可能な材料, そして競争力のある価格圧力, 半導体パッケージ基板のコストに影響を与える可能性があります.

これらの要因や業界固有の詳細を考慮せずに特定のコスト数値を提供することは困難です, 半導体パッケージの基板コストは、ユニットあたり数セントから数ドルの範囲です, 前述の要因によります. 正確な価格情報について, 基板のメーカーやサプライヤーに相談し、お客様固有の要件と予想される量の見積もりをリクエストすることをお勧めします.

よくあるご質問(FAQ)

半導体パッケージ基板とは?

半導体パッケージ基板は、電気的接続を提供する材料層です, サーマルマネジメント, 電子デバイス内の半導体チップの機械的サポート.

半導体パッケージ基板の製造にはどのような材料が使用されていますか?

半導体パッケージ基板は、さまざまな材料から作ることができます, 陶磁器を含む (アルミナや窒化アルミニウムなど), 有機ラミネート (例えば。, ガラス繊維で補強されたエポキシ樹脂), メタルコアラミネート, リードフレーム, およびフレキシブル基板 (例えば。, ポリイミド).

半導体パッケージ基板の利点は何ですか?

半導体パッケージ基板の利点には、電気的な接続性があります, 小型化, サーマルマネジメント, メカニカルサポート, カスタマイズ, コスト効率, と信頼性.

半導体パッケージ基板はどのように製造されていますか?

半導体パッケージ基板の製造プロセスには、通常、基板の製造が含まれます, 表面処理, 回路パターニング, メタライゼーション, そして最終組み立て. 各ステップには、基板の材料と設計要件に合わせた特定の技術とプロセスが含まれます.

半導体パッケージ基板の応用分野は何ですか?

半導体パッケージ基板は、さまざまな業界や電子デバイスに応用されています, 家電製品を含む, 自動車用電子機器, 産業機器, 電気通信, 医療機器, 航空宇宙および防衛システム, ネットワーキング, データセンター, および再生可能エネルギーシステム.

半導体パッケージ基板の費用はいくらですか?

半導体パッケージ基板のコストは、基板材料などの要因によって異なります, 大きさ, 複雑さ, 製造プロセス, カスタマイズ要件, 容積, と市況. コストは、ユニットあたり数セントから数ドルの範囲です.

半導体パッケージ基板を選定する際の留意点?

半導体パッケージ基板の選定にあたって, 考慮すべき要素には、電気的性能が含まれます, 熱管理機能, 機械的強度, カスタマイズオプション, 費用, 確実, 特定のアプリケーションおよび環境条件との互換性.

FCBGAパッケージ基板メーカー

FCBGAパッケージ基板メーカー