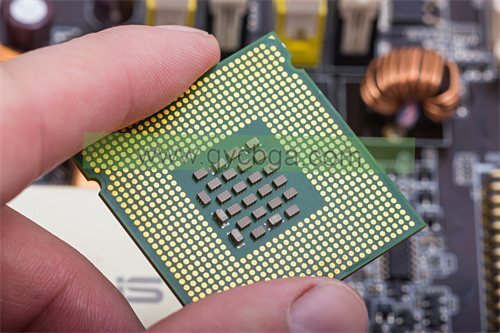

セラミックパッケージ基板とは?

セラミックパッケージ基板メーカー,セラミックパッケージ基板は、高度な電子パッケージに使用される堅牢で高性能な材料です. 優れた熱伝導率で有名です, 高い電気絶縁性, そして優秀な機械強度. これらの基板は、極端な温度や過酷な環境に耐えることができます, 航空宇宙に最適, 軍, およびハイパワーアプリケーション. かつ, セラミック基板は信号損失を最小限に抑え、腐食や摩耗に対して高い耐性を備えています. その安定した誘電特性により、高周波アプリケーションでの信頼性の高い性能が保証されます. このため、セラミックパッケージ基板は、厳しい条件下で半導体デバイスを統合および保護するための好ましい選択肢となっています, さまざまな電子システムの寿命と効率を確保.

ここでは、セラミックパッケージ基板の主な特徴と特徴をご紹介します:

- 材料: セラミック基板は通常、アルミナなどの材料から作られています (Al2O3) 又は 窒化アルミニウム (AlNの). これらの材料は優れた熱伝導率を提供します, 電気絶縁性, そして機械安定性, 高性能アプリケーションに適した製品.

- サーマルマネジメント: セラミックパッケージ基板の主な利点の1つは、有機基板と比較して優れた熱伝導率です (ガラス繊維強化エポキシ樹脂から作られたものなど). これにより、集積回路からの効率的な熱放散が可能になります, これは、デバイスの信頼性とパフォーマンスを維持するために重要です.

- 電気的性能: セラミック基板は、優れた電気絶縁性を提供します, これにより、隣接する導電性トレース間の短絡や干渉を防ぐことができます. また、高い絶縁耐力も備えています, 高電圧での信頼性の高い動作を実現.

- 小型化: セラミック基板は、微細な機能と厳しい公差で製造できます, 電子機器の小型化が可能. これは、現代の電子機器では特に重要です, 省スペースでコンパクトな設計が頻繁に求められる場合.

- 互換性: セラミックパッケージ基板は、さまざまなチップの取り付け方法に対応, ワイヤーボンディングを含む, フリップチップボンディング, とはんだ付け. また、さまざまなタイプのICパッケージにも対応できます, 表面実装パッケージなど (例えば。, クワッドフラットパッケージ) およびスルーホールパッケージ.

- 確実: 堅牢な機械的特性と高温耐性により, セラミックパッケージ基板は、過酷な動作環境でも優れた信頼性と耐久性を提供します.

全, セラミックパッケージ基板は、効率的な熱管理と信頼性の高い電気接続を確保しながら、集積回路を実装するための安定した高性能プラットフォームを提供することにより、半導体パッケージングにおいて重要な役割を果たします.

セラミックパッケージ基板メーカー

セラミック・パッケージ基板設計リファレンス・ガイド.

トレーニングデータの制限により、特定のリファレンスガイドを提供することはできませんが, 私は、セラミックパッケージ基板の設計に役立つ一般的なガイドラインとリソースを提供できます:

- 製造元のドキュメント: 多い 半導体パッケージング 材料サプライヤーは設計ガイドを提供します, アプリケーションノート, セラミックパッケージ基板の設計に関する考慮事項に関する詳細情報を提供する技術データシート. これらの文書には、多くの場合、材料選択のガイドラインが含まれています, 基板レイアウト, ルーティング手法, サーマルマネジメント, 信頼性評価.

- 業界標準: 国際電気標準会議などの標準化団体 (IECの), 合同電子デバイス工学協議会 (日本電子工業会(JEDEC)), および電気電子技術者協会 (IEEE(イージー) 半導体パッケージングと基板設計に関連する規格とガイドラインの発行. これらの標準は、業界のベストプラクティスへの準拠を確保するための貴重な参考資料として役立ちます.

- 書籍・出版物: 半導体パッケージングと基板設計に関連するトピックを扱った書籍や学術出版物がいくつかあります. これらのリソースは、基本原則に関する深い洞察を提供します, 高度なテクニック, そして、この分野の新たなトレンド.

- オンラインフォーラムとコミュニティ: 半導体パッケージングとエレクトロニクス設計に焦点を当てたオンラインフォーラムやコミュニティに参加することは、アドバイスを求めるのに最適な方法です, 体験を共有する, 業界の専門家や愛好家仲間から学びましょう. Stack ExchangeのElectrical Engineeringコミュニティや専門機関が主催するフォーラムなどのWebサイトでは、基板設計のトピックに関するディスカッションがよく行われています.

- 専門的なトレーニングとコース: 多くの大学, 技術機関, 専門機関がコースを提供しています, ワーク ショップ, 半導体パッケージングと基板設計に関するトレーニングプログラム. これらの教育機会は、セラミックパッケージ基板の設計に関する構造化された学習体験と実践的なトレーニングを提供します.

- シミュレーションおよびモデリングツール: シミュレーションおよびモデリングソフトウェアツールの利用は、設計プロセスにおいて非常に貴重です, 熱性能の解析が可能, 電気的特性, シグナルインテグリティ, セラミックパッケージ基板の機械的信頼性. ANSYSのようなツール, COMSOLマルチフィジックス, Cadence Allegro PCB Designerは、基板のモデリングと解析の機能を提供します.

これらのリソースとアプローチを活用する, セラミックパッケージ基板を効果的に設計するために必要な知識と専門知識を得ることができます, お客様の特定のアプリケーションの要件を満たし、最適なパフォーマンスと信頼性を確保します.

セラミックパッケージ基板に使用されている材料は何ですか?

セラミックパッケージ基板は、通常、優れた熱特性から選択された高性能セラミック材料で作られています, 電気的な, および機械的特性. セラミックパッケージ基板に使用される最も一般的な材料には、次のものがあります:

- アルミナ (Al2O3): アルミナは、その高い熱伝導率により、半導体パッケージに広く使用されているセラミック材料です, 良好な電気絶縁特性, と機械的強度. 効率的な熱放散と高い信頼性を必要とするアプリケーションに特に適しています.

- 窒化アルミニウム (AlNの): 窒化アルミニウムはアルミナよりもさらに高い熱伝導率を提供します, 優れた熱管理が重要なアプリケーションに最適です. また、優れた電気絶縁性と熱膨張特性を示します, 高出力・高周波電子デバイスへの適合性に貢献.

- 酸化ベリリウム (BeO(ビーオ)): 酸化ベリリウムは、その優れた熱伝導率で知られています, アルミナや窒化アルミニウムを凌駕します. しかし, ベリリウムへの曝露に伴う安全上の懸念から、その使用は制限されています, ベリリウム化合物は、取り扱いを誤ると有毒になる可能性があるためです.

- 窒化ケイ素 (シ3N4): 窒化ケイ素は、特性のユニークな組み合わせを提供します, 高い熱伝導率を含む, 優れた機械的強度, そしてよい化学抵抗. これは、熱衝撃や機械的ストレスに対する耐性が重要な要求の厳しいアプリケーションでよく使用されます.

- ガラスセラミックス: ガラスセラミック材料は、結晶相とガラス相で構成されています, 熱のバランスを提供, 電気的な, および機械的特性. これらは、組成および処理パラメータの正確な制御により、特定のアプリケーション要件に合わせて調整できます.

これらのセラミック材料は、さまざまな製造技術を使用してパッケージ基板に製造できます, グリーンテープを含む (または厚膜) テクノロジー, 混焼プロセス, そして直接セラミック加工 (DCMの). 各材料にはそれぞれ利点と制限があります, また、選択は特定のアプリケーション要件などの要因によって異なります, 動作条件, とコストに関する考慮事項. かつ, 異なるセラミック材料を組み合わせたハイブリッド基板、または金属層を組み込んだハイブリッド基板を使用して、特定の性能目標を達成することができます.

セラミックパッケージ基板はどのように製造されていますか?

セラミックパッケージ基板の製造には、いくつかのステップがあります, 材料の準備を含む, 形成, 発射, メタライゼーション, とテスト. ここでは、製造プロセスの一般的な概要を示します:

- 材料の選択と準備:

– アルミナなどの高品質なセラミック材料 (Al2O3), 窒化アルミニウム (AlNの), または窒化ケイ素 (シ3N4) は、特定のアプリケーションに必要なプロパティに基づいて選択されます.

– 生のセラミック粉末は、所望の組成と特性を達成するために慎重に配合されています, 熱伝導率を含む, 誘電率, と機械的強度.

- 形成:

– セラミック粉末をバインダーや添加剤と混合して、成形に適したレオロジー特性を持つスラリーまたはペーストを形成します.

– テープキャスティングなどの成形技術, 押し出し, または射出成形を使用して、グリーンセラミック基板を所望の形状および寸法に成形する.

– 複雑な基板設計に対応, セラミックテープを何層にも重ねてラミネートすることで、多層構造を作ることができます.

- 乾燥:

– 緑色のセラミック基板を乾燥させて、余分な水分と有機バインダーを取り除きます, 通常、空気乾燥またはオーブンでの制御された加熱によって.

- 発射 (焼結):

– 乾燥したグリーン基板は、焼結と呼ばれるプロセスで高温の窯で焼成されます.

– 焼結中, セラミック粒子は互いに結合し、緻密化します, 強い, 所望の機械的および熱的特性を備えた緻密なセラミック構造.

– 焼成プロセスには、亀裂を防ぎ、均一な緻密化を確保するために、制御された加熱速度と冷却速度を備えた複数のステージが含まれる場合があります.

- メタライゼーション:

– 焼結後, 金属導電性トレースとパッドは、スクリーン印刷などの技術によってセラミック基板表面に塗布されます, 薄膜蒸着, またはメッキ.

– メタライゼーションプロセスには、通常、金などの金属の堆積が含まれます, 銀, または、集積回路間の電気的接続を提供する銅線 (ICの) および外部コンポーネント.

- ダイアタッチメントとワイヤーボンディング (随意):

– 場合によっては, 集積回路 (ICの) エポキシ接着剤やはんだペーストなどのダイアタッチ材料を使用してセラミック基板に貼り付けられます.

– 次に、ワイヤボンディングまたはフリップチップボンディング技術を使用して、ICと基板上のメタライズドトレースとの間に電気的接続を確立します.

- 追加処理 (随意):

– 特定のアプリケーション要件に応じて, レーザー加工などの追加加工ステップ, コーティング, または、基板の性能および信頼性を向上させるためにカプセル化を行うことができる.

- テストと品質管理:

– 完成したセラミックパッケージ基板は、指定された電気を満たしていることを確認するために厳格なテストを受けます, メカニカル, および熱性能基準.

– 品質管理対策は、製造プロセス全体で実施され、欠陥や目的の仕様からの逸脱を特定して修正します.

次の手順に従います, メーカーは、正確な寸法のセラミックパッケージ基板を製造できます, 優れた機械的完全性, また、最新の半導体パッケージングアプリケーションの厳しい要件を満たすための電気的特性も調整されています.

セラミックパッケージ基板の応用分野

セラミックパッケージ基板は、さまざまな業界や技術で用途があり、高性能です。, 確実, そして熱管理は不可欠です. 主なアプリケーション分野には、以下のようなものがあります:

- 半導体パッケージング: セラミックパッケージ基板は、集積回路のパッケージングに広く使用されています (ICの), マイクロプロセッサ, メモリデバイス, およびその他の半導体部品. チップの取り付けと相互接続に安定したプラットフォームを提供すると同時に、優れた熱伝導率を提供して効率的な熱放散を実現します.

- 高周波およびRFデバイス: セラミック基板は、高周波および無線周波数に適しています (RFの) 誘電損失が低く、電気的特性に優れているため、用途に対応可能. これらは一般的にRFアンプで使用されます, フィルター, アンテナ, およびその他の無線通信デバイス.

- パワーエレクトロニクス: セラミックパッケージ基板は、高電力密度と信頼性の高い熱管理が重要なパワーエレクトロニクスモジュールやデバイスに採用されています. これらは、電力変換器などのアプリケーションで使用されます, インバーター, モータードライブ, およびエネルギー貯蔵システム.

- LEDパッケージング: セラミック基板は、発光ダイオードのパッケージングに適しています (LEDの) その優れた熱伝導率と高温での安定性により. LEDから発生する熱を放散するのに役立ちます, その寿命を延ばし、照明アプリケーションで一貫した性能を確保します.

- カーエレクトロニクス: セラミックパッケージ基板は、エンジン制御ユニットなどの車載電子機器でますます使用されています (ECU(エキュエート), パワーモジュール, センサー, およびLED照明システム. 堅牢性を提供します, 確実, 自動車環境に求められる熱安定性.

- 航空宇宙・防衛: セラミックパッケージ基板は、過酷な環境条件に耐える能力があるため、航空宇宙および防衛システムで利用されています, 極端な温度を含む, 振動, と機械的衝撃. レーダーシステムで使用されています, アビオニクス, 通信機器, およびミサイル誘導システム.

- 医療機器: セラミックス基板は、信頼性が高い医療機器や機器に採用されています, 生体適合性, そして、滅菌耐性が不可欠です. これらは、埋め込み型デバイスなどのアプリケーションで使用されます, 医療用センサー, 診断機器, および手術器具.

- 家電: セラミックパッケージ基板は、さまざまな民生用電子機器に使用されています, スマートフォンを含む, 錠剤, ラップトップ, およびウェアラブル. これらは、コンパクトな設計を確保するためにマイクロエレクトロニクスのパッケージングに使用されます, 効率的な熱管理, そして信頼できる性能.

全, セラミックパッケージ基板は、幅広い業界で高度な電子システムを実現する上で重要な役割を果たします, 高い熱伝導率などの利点を提供, 優れた電気的特性, 機械的安定性, 要求の厳しい動作環境での信頼性.

セラミックパッケージ基板の利点は何ですか?

セラミックパッケージ基板は、他のパッケージ材料に比べていくつかの利点があります, さまざまな電子アプリケーションで広く使用されています. 主な利点には、次のようなものがあります:

- 高い熱伝導率: アルミナなどのセラミック材料 (Al2O3) および窒化アルミニウム (AlNの) 優れた熱伝導率を持っています, 集積回路から発生する熱を効率的に放散可能 (ICの). これにより、電子機器の過熱を防ぎ、電子機器の信頼性と寿命を確保することができます.

- 優れた電気絶縁性: セラミック基板は、優れた電気絶縁特性を提供します, 隣接する導電性トレース間の短絡と信号干渉を防止します. これは、電気的絶縁が重要な高周波および高電力アプリケーションで特に重要です.

- 機械的安定性と強度: セラミック材料は高い機械的強度と安定性を示します, 機械的ストレスに対する耐性を高める, 振動, と熱サイクル. これにより、パッケージ基板の完全性が確保され、封入された電子部品の保護に役立ちます.

- 小型化と高密度統合: セラミックパッケージ基板は、微細な機能と厳しい公差で製造できます, 電子機器の小型化と部品の高密度集積化が可能. これは、最新の電子システムにおけるコンパクトな設計を実現し、スペース利用を最適化するために不可欠です.

- 高温への適合性: セラミック材料は、劣化することなく高い動作温度に耐えることができます, 過酷な環境でのアプリケーションに適しています, 自動車を含む, 航宇, および産業環境. これらは、広い温度範囲で安定性と信頼性を提供します.

- 耐薬品性および耐環境性: セラミックパッケージ基板は、化学腐食に対する耐性を示します, 湿気, および環境汚染物質, 多様な運転条件で長期的な信頼性を確保. これにより、過酷な化学物質や屋外条件にさらされる可能性のある困難な環境での使用に適しています.

- カスタマイズとカスタマイズされたプロパティ: セラミック基板は、組成を調整することにより、特定のアプリケーション要件に合わせて調整できます, 処理パラメータ, と材料特性. この柔軟性により、熱伝導率のカスタマイズが可能になります, 誘電率, さまざまな電子機器やシステムのニーズを満たすための機械的特性.

- さまざまなパッケージング技術との互換性: セラミックパッケージ基板は、幅広いパッケージング技術に対応しています, ワイヤーボンディングを含む, フリップチップボンディング, および表面実装技術 (SMTの). この汎用性により、さまざまな製造プロセスやパッケージデザインにシームレスに統合できます.

全, セラミックパッケージ基板は、熱性能の魅力的な組み合わせを提供します, 電気絶縁性, 機械的安定性, と環境レジリエンス, 業界全体の要求の厳しい電子アプリケーションにとって理想的な選択肢となっています.

セラミックパッケージ基板の費用はいくらですか?

セラミックパッケージ基板のコストは、いくつかの要因によって大きく異なります, 材料組成を含む, 大きさ, 設計の複雑さ, 製造プロセス, と生産量. ここでは、コストに影響を与える主な要因をいくつか紹介します:

- 材料: セラミック材料が異なれば、その製造に関連するコストも異なります. 例えば, アルミナ (Al2O3) 窒化アルミニウムのような材料に比べて安価になる傾向があります (AlNの) または酸化ベリリウム (BeO(ビーオ)), 優れた熱伝導率を提供しますが、コストが高くなる可能性があります.

- 製造プロセス: セラミックパッケージ基板の製造に使用される製造プロセスは、コストに影響を与える可能性があります. テープキャスティングなどの手法, 押し出し, 射出成形, そして直接セラミック加工 (DCMの) それぞれに、機器に関連するコストがあります, 料, 労働, とエネルギー消費.

- 設計の複雑さ: 基板設計の複雑さ, レイヤー数を含む, 顔立ち, と公差, 製造コストに影響を与える可能性があります. より複雑な設計では、追加の処理手順が必要になる場合があります, 専用機器, そしてより厳格な品質管理, これにより、全体的な生産コストが増加する可能性があります.

- 生産量: 規模の経済は、セラミックパッケージ基板のコストを決定する上で重要な役割を果たします. 生産量が多いほど、材料利用の効率が向上するため、通常、単価が低くなります, 労働, および諸経費. 逆に言えば, 少量生産またはカスタム生産では、ユニットあたりのコストが高くなる可能性があります.

- 追加加工・仕上げ: メタライゼーションなどの追加の処理ステップ, ダイアタッチメント, ワイヤボンディング, また、テストは、セラミックパッケージ基板の全体的なコストに追加される可能性があります. 高度な表面仕上げ, コーティング, また、品質管理措置もコスト上昇の一因となる可能性があります.

- サプライヤーと市場要因: 価格は、地理的な場所などの要因に基づいて、サプライヤーによって異なる場合があります, 市場の需要, 競争, とサプライヤーの能力. かつ, 原材料価格の変動, 人件費, また、経済状況は全体的な基板コストに影響を与える可能性があります.

セラミックパッケージ基板は、通常、有機基板と比較してハイエンドの選択肢と見なされていることに注意することが重要です (例えば。, ガラス繊維強化エポキシ樹脂), そしてそのように, 彼らはプレミアム価格を命じるかもしれません. しかし, セラミックパッケージ基板の具体的なコストは、前述の要因によって大きく異なるため、個々のアプリケーションの要件と制約に基づいて評価する必要があります.

FQAの

セラミックパッケージ基板とは?

セラミックパッケージ基板は、集積回路実装の安定したプラットフォームを提供するために半導体パッケージに使用される基板の一種です (ICの) 電気接続を容易にする.

セラミックパッケージ基板にはどのような材料が使用されていますか?

セラミックパッケージ基板は、通常、アルミナなどの材料で作られています (Al2O3), 窒化アルミニウム (AlNの), 酸化ベリリウム (BeO(ビーオ)), 窒化ケイ素 (シ3N4), ガラスセラミックス.

セラミックパッケージ基板の利点は何ですか?

セラミックパッケージ基板には、高い熱伝導率などの利点があります, 優れた電気絶縁性, 機械的安定性, 高温への対応, 環境要因に対する耐性.

セラミックパッケージ基板はどのように製造されていますか?

セラミックパッケージ基板の製造工程には、材料の準備などのステップが含まれます, 形成, 発射 (焼結), メタライゼーション, ダイアタッチメントやワイヤーボンディングなどのオプションの追加処理.

セラミックパッケージ基板の用途は何ですか?

セラミックパッケージ基板は、半導体パッケージに応用されています, 高周波およびRFデバイス, パワーエレクトロニクス, LEDパッケージ, 自動車用電子機器, 航空宇宙および防衛, 医療機器, および家庭用電化製品.

セラミックパッケージ基板の価格はいくらですか?

セラミックパッケージ基板のコストは、材料組成などの要因によって異なります, 製造プロセス, 設計の複雑さ, 生産量, とサプライヤー要因.

セラミックパッケージ基板を設計する際の考慮事項は何ですか?

セラミック・パッケージ基板の設計上の考慮事項には、熱管理が含まれます, 電気的性能, 機械的完全性, パッケージング技術との互換性, 特定のアプリケーション環境での信頼性.

FCBGAパッケージ基板メーカー

FCBGAパッケージ基板メーカー