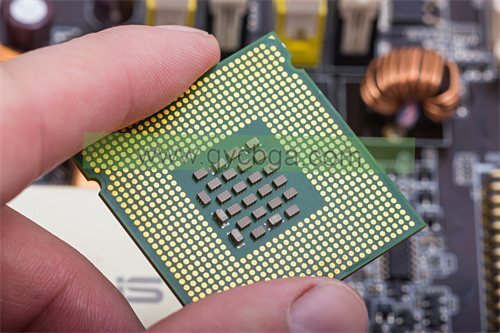

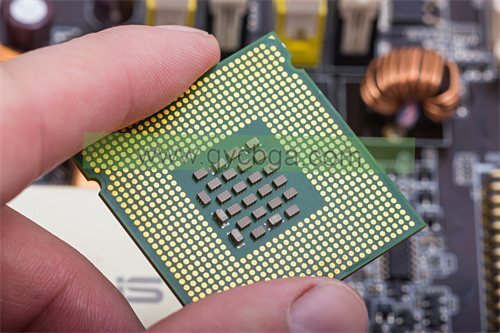

BGA/ICパッケージ基板とは?

BGA/ICパッケージ基板メーカー,BGAの (ボールグリッドアレイ) / ICパッケージ基板は、現代の電子機器パッケージング技術の主要コンポーネントです, 高密度の相互接続をサポートするように設計. この基板は、その下側にはんだボールのグリッドを利用しています, 回路基板に直接接続する, 従来の包装方法と比較して、電気的性能の向上と優れた熱管理を促進します. BGA基板は、インダクタンスを低減し、信号伝送速度を向上させる能力で有名です, 高速コンピューティングを必要とするアプリケーションに最適です, サーバーなど, GPUの, および高性能マイクロプロセッサ. セラミックや高性能有機ラミネートなどの材料で作られています, BGA基板は、堅牢な機械的安定性を提供し、デバイスの動作に関連する熱サイクルに耐えるように調整されています, 長期的な信頼性と効率性の確保.

BGA/ICパッケージ基板メーカー

BGA/ICパッケージ基板設計リファレンスガイド.

のリファレンスガイド BGAの (ボールグリッドアレイ) およびIC (集積回路) パッケージ基板設計は、通常、これらのタイプのパッケージの基板設計のさまざまな側面をカバーします. ここでは、このようなガイドに含まれる内容の一般的な概要を示します:

- BGAおよびICパッケージの紹介: このセクションでは、BGAおよびICパッケージの概要について説明します, それらのアプリケーションを含む, 利点, および一般的な使用シナリオ.

- 基板材料: BGAおよびICパッケージ設計で一般的に使用されるさまざまなタイプの基板材料について説明します, FR-4など, FR-5, ポリイミド, とセラミック. 各材料の特性と、アプリケーションの特定の要件に基づいて適切な材料を選択するための考慮事項を説明します.

- デザインガイドライン: 基板レイアウトの設計に関するガイドラインを提供します, トレースルーティングを含む, ビア配置, およびコンポーネントの配置. シグナルインテグリティの問題を最小限に抑えるためのベストプラクティスについて話し合う, クロストークや信号の歪みなど.

- シグナルインテグリティとパワーインテグリティ: BGAおよびICパッケージ基板設計におけるシグナルインテグリティとパワーインテグリティに関する考慮事項の概要を説明します. 高速信号の管理手法の説明, 騒音の低減, 信頼性の高い配電を確保する.

- サーマルマネジメント: BGAおよびICパッケージ設計における熱問題を管理するためのカバー技術, サーマルビアなど, ヒートシンク, とサーマルパッド. 過熱を防ぎ、コンポーネントの信頼性を維持するために、熱を効果的に放散するための考慮事項について話し合います.

- 製造に関する考慮事項: BGAおよびICパッケージ基板の製造に関する考慮事項を説明, 製造プロセスを含む, レイヤースタックアップ設計, 製造可能性のための設計 (ディエフエム) ガイドライン.

- テストと信頼性: BGAおよびICパッケージ基板のテスト方法と信頼性に関する考慮事項について話し合います, 電気試験を含む, サーマルサイクル, および機械的信頼性試験.

- ケーススタディと事例: BGAおよびICパッケージ基板設計の実例とケーススタディを提供します, 成功した実装と学んだ教訓を強調する.

- リソースとツール: 追加のリソースへの参照を含める, 業界標準など, デザインツール, およびシミュレーションソフトウェア, BGAおよびICパッケージ基板設計を支援.

これらのトピックを包括的にカバーすることにより、, BGAおよびICパッケージ基板設計のリファレンスガイドは、半導体パッケージングの分野で働くエンジニアや設計者にとって貴重なリソースとして役立ちます.

BGA / ICパッケージ基板に使用されている材料は何ですか?

BGAの (ボールグリッドアレイ) およびIC (集積回路) パッケージ基板は、さまざまな材料で作成できます, それぞれに独自の特性と利点があります. BGAおよびICパッケージ基板に使用される一般的な材料には、次のものがあります:

- FR-4 (難燃 4): FR-4は、PCBで広く使用されている基板材料です (プリント回路基板) 捏造. これは、エポキシ樹脂を含浸させたガラス繊維織物で構成されたエポキシベースのラミネートの一種です. FR-4基板は、優れた電気絶縁特性を提供します, 機械的強度, そして費用対効果, 多くのアプリケーションに適したものにします.

- ポリイミド: ポリイミド基板, しばしば “フレキシブル回路” 又は “フレックスPCB,” 柔軟なポリマー材料でできています. ポリイミド基板は軽量です, 薄い, そして柔軟性, 柔軟性やスペースの制約が必要なアプリケーションに最適です. また、優れた熱安定性と耐薬品性も備えています.

- セラミック: セラミックス基板は、アルミナなどのセラミック材料で構成されています (Al2O3) または窒化アルミニウム (AlNの). セラミック基板は優れた熱伝導率を提供します, 機械的強度, と寸法安定性, 高電力および高周波アプリケーションに適した製品. これらは、熱管理が重要なアプリケーションでよく使用されます.

- リジッドフレックス: リジッドフレックス基板は、硬質材料と柔軟性材料を1つの基板構造に組み合わせたものです. これらは、硬質基板とフレキシブル基板の両方の利点を提供します, 柔軟性と剛性の両方を必要とする複雑なPCB設計を可能にします. リジッドフレックス基板は、航空宇宙などのアプリケーションで一般的に使用されています, 医療機器, およびポータブル電子機器.

- メタルコア: メタルコア基板, メタルコアPCBとも呼ばれます (MCPCBの) またはサーマル基板, 通常はアルミニウムまたは銅で作られた金属コア層があります, 絶縁材料の層の間に挟まれている. メタルコア基板は優れた熱伝導率を提供します, 効率的な熱放散を必要とするアプリケーションに適しています, LED照明やパワーエレクトロニクスなど.

- 液晶ポリマー (LCPの): LCP基板は、熱安定性の高い熱可塑性ポリマー材料で構成されています, 優れた寸法安定性, 吸湿性が低い. LCP基板は、誘電率が低く、正接損失が少ないため、高周波および高速アプリケーションでよく使用されます.

基板材料の選択は、特定のアプリケーション要件など、さまざまな要因によって異なります, パフォーマンス基準, コストに関する考慮事項, および製造能力. 設計者は、これらの要素を慎重に評価した上で、最適な基板材料を選択することがよくあります.

BGA/ICパッケージ基板はどのように製造されていますか?

BGAの製造工程 (ボールグリッドアレイ) およびIC (集積回路) パッケージ基板にはいくつかのステップがあります, 基板製造を含む, メタライゼーション, 集会, とテスト. ここでは、一般的な製造プロセスの概要を示します:

- 基板製造:

– 材料の準備: 選択した基板材料 (例えば。, FR-4, ポリイミド, セラミック) シートまたはパネルの形で調製されます.

– レイヤースタックアップ: 基板材料の複数の層を一緒にラミネートして、多層基板を形成することができます. 各層には、その後の回路パターニングのために銅箔が接着されている場合があります.

– 穴あけとメッキ: ビア用の穴とスルーホールは、基板材料にドリルで開けられます, 次に、穴を導電性材料でメッキして、層間の電気的接続を確立します.

- メタライゼーション:

– 回路パターニング: 銅の層は、添加剤やサブトラクティブプロセスなどの技術を使用して基板表面に堆積されます. この銅層は、基板の導電性トレースとパッドを形成します.

– 写真石版: 銅層にフォトレジストを塗布します, また、所望の回路パターンを有するフォトマスクを用いて、フォトレジストを紫外線に露光します. その後、露出した領域が開発されます, パターン化されたフォトレジストを残す.

– エッチング: フォトレジストで保護されていない露出した銅領域は、エッチング液を使用してエッチング液でエッチングします, 必要な銅トレースとパッドを残します.

- 表面仕上げ:

– 表面処理: 基板表面は洗浄され、表面仕上げ材の塗布のために準備されます.

– 表面仕上げの適用: BGAおよびICパッケージ基板の一般的な表面仕上げオプションには、無電解ニッケル浸漬金が含まれます (エニグ), イマージョンシルバー, 有機はんだ付け性防腐剤 (OSPの), とソルダーマスク.

- 集会:

– コンポーネントの配置: 表面実装部品, ICを含む, 受動部品, およびその他のデバイス, ピックアンドプレースマシンを使用して基板上に配置します.

– リフローはんだ付け: 組み立てられた基板はリフローはんだ付けを受けます, はんだペーストがコンポーネントパッドに塗布される場所, 次に、基板を加熱してはんだを溶かします, コンポーネントと基板の間にはんだ接合部を形成する.

- テストと検査:

– 電気試験: 基板の機能性と完全性を確保するために、さまざまな電気的テストが実行されます, 導通テストを含む, 絶縁抵抗試験, および高電圧試験.

– 光学検査: はんだブリッジなどの欠陥をチェックするために、目視検査を行います, ミスアライメントコンポーネント, およびはんだボイド.

– X線検査: X線イメージングは、はんだ接合部と内部接続の完全性を検査するために使用できます, 特に複雑なBGAパッケージの場合.

- 梱包と配送:

– 基板が品質管理とテストに合格したら, これらはお客様の要件に応じて梱包され、ICが実装される組立施設に出荷されます.

製造プロセス全体を通じて, 品質管理対策は、基板が機能に必要な仕様を満たしていることを確認するために実施されます, 確実, とパフォーマンス.

BGA/ICパッケージ基板の応用分野

BGAの (ボールグリッドアレイ) およびIC (集積回路) パッケージ基板は、その汎用性により、幅広い業界や電子機器で使用されています, 確実, コンパクトなフォームファクター. BGA/ICパッケージ基板の一般的なアプリケーション分野には、以下のようなものがあります:

- 家電: BGA/ICパッケージ基板は、スマートフォンなどの民生用電子機器に広く使用されています, 錠剤, ラップトップ, デジタルカメラ, ゲーム機, とスマートテレビ. これらの基板は、電子部品の小型化を可能にし、高密度の相互接続をサポートします, コンパクトで軽量な設計が可能.

- 電気通信: BGA/ICパッケージ基板は、通信機器に欠かせない部品です, ルーターを含む, スイッチ, 基地局, および通信モジュール. これらは、高速データ伝送とネットワーク通信に必要な相互接続性と信号処理機能を提供します.

- カーエレクトロニクス: BGA/ICパッケージ基板は、さまざまな自動車電子システムに採用されています, エンジンコントロールユニットを含む (ECU(エキュエート), インフォテインメントシステム, 先進運転支援システム (ADASの), および車両ネットワーキングモジュール. これらの基板は、温度変動などの過酷な動作条件に耐えます, 振動, と湿気, 車載アプリケーションにおける信頼性の高い性能の確保.

- 産業用電子機器: BGA/ICパッケージ基板は、産業オートメーション機器で重要な役割を果たします, 計装デバイス, 制御システム, とロボティクス. 複雑な電子部品やセンサーの統合を容易にします, 産業環境での正確な制御と監視を可能にする.

- 医療機器: BGA/ICパッケージ基板は、医療機器や診断機器などの機器に活用されています, 患者モニタリングシステム, 医用画像機器, および埋め込み型デバイス. これらの基板は、信頼性に対する厳しい要件を満たしています, 精度, 医療用途における安全性.

- 航空宇宙・防衛: BGA/ICパッケージ基板は、航空宇宙および防衛システムに搭載されています, アビオニクスを含む, レーダーシステム, 通信衛星, ミサイル誘導システム, ・無人航空機 (UAV). 極端な温度に耐えます, 放射, 航空宇宙および防衛環境で遭遇する機械的ストレス.

- ネットワーキングとデータセンター: BGA/ICパッケージ基板は、ネットワーク機器に不可欠な部品です, データセンターサーバ, ストレージシステム, ハイパフォーマンスコンピューティング (HPCの) クラスター. 高速データ処理をサポートします, ルーティング, とストレージ, ネットワークインフラストラクチャの効率性とスケーラビリティに貢献.

- エネルギーシステム: BGA/ICパッケージ基板は、エネルギー生成に使用されます, 流通, およびストレージシステム, ソーラーインバーターを含む, 風力タービン, バッテリー管理システム, およびスマートグリッドデバイス. 効率的なエネルギー変換を可能にします, モニタリング, 再生可能エネルギーおよび電力管理アプリケーションにおける制御.

全, BGA/ICパッケージ基板は、その機能を実現する上で重要な役割を果たします, パフォーマンス, さまざまな業界やアプリケーションにわたる電子機器の信頼性.

BGA / ICパッケージ基板の利点は何ですか?

BGAの (ボールグリッドアレイ) およびIC (集積回路) パッケージ基材には、従来のパッケージング方法に比べていくつかの利点があります, さまざまな電子機器やアプリケーションでの普及に貢献しています. BGA/ICパッケージ基板の主な利点には、以下のようなものがあります:

- 高密度パッケージング: BGA基板は、電子部品と相互接続の高密度統合を可能にします, 小型・小型化した電子機器の設計が可能. これは、スペースが限られているアプリケーションや、多数の部品が必要なアプリケーションで特に有益です.

- 電気的性能の向上: BGA/ICパッケージ基板は、通常、従来のパッケージング方法と比較して、電気的トレースが短く、寄生容量と寄生インダクタンスが低減されています. これにより、シグナルインテグリティが向上します, 電磁干渉の低減 (EMIの), そして強化された電気的性能, 特に高周波で.

- 強化された熱管理: BGA基板は、コンパクトなサイズと基板表面全体を通じて熱を放散する能力により、効率的な熱管理に適しています. これにより、熱の問題を軽減することができます, 電子部品の過熱など, デバイスの信頼性と寿命を向上させます.

- 機械的安定性と信頼性: BGA/ICパッケージ基板は、パッケージと基板間のはんだ付け接続により、優れた機械的安定性と信頼性を提供します. BGAパッケージで使用されるはんだボールまたはバンプは、従来のリード付きパッケージと比較して、機械的ストレスをより均等に分散します, はんだ接合部の疲労と故障のリスクを低減.

- 組み立てプロセスの簡素化: BGAパッケージは、自動組立プロセスを容易にします, ピックアンドプレースやリフローはんだ付けなど, その結果、スループットが向上し、製造コストが削減されます. リード線やピンがないため、組み立てプロセスが簡素化され、はんだ付け中のミスアライメントやはんだブリッジの可能性が減少します.

- 電気接点の改善: BGAパッケージは、パッケージの下面に分散した多数のはんだボールまたはバンプを特長としています, 基板との多数の電気的接点を提供する. これにより、電気的な接続性が向上し、電気的な不連続性や開回路のリスクが軽減されます, デバイスの信頼性向上につながる.

- 環境要因に対する耐性: BGA/ICパッケージ基板は、通常、湿気などの環境要因に対してより耐性があります, 塵, 従来の包装方法と比較した振動. これにより、過酷な動作環境での使用に適しています, 自動車を含む, 航宇, および産業用途.

- 先端技術との互換性: BGA/ICパッケージ基板は、フリップチップボンディングなどの先端技術に対応, システム・イン・パッケージ (一口), と3D統合, 電子システムのさらなる小型化と統合が可能.

全, BGA/ICパッケージ基板の利点は、性能の最適化を求める設計者やメーカーにとって好ましい選択肢となっています, 確実, 電子機器の製造可能性.

BGA / ICパッケージ基板の費用はいくらですか?

BGAのコスト (ボールグリッドアレイ) およびIC (集積回路) パッケージの基材は、いくつかの要因によって大きく異なります, 基板材料を含む, 大きさ, 複雑さ, 量, とカスタマイズの要件. かつ, 市況, サプライヤー価格, また、テクノロジーの進歩もコストに影響を与える可能性があります.

ここでは、BGA/ICパッケージ基板のコストに影響を与える要因をいくつか紹介します:

- 基板材料: さまざまな基板材料, FR-4など, ポリイミド, セラミック, とメタルコア, それらの製造と処理に関連するさまざまなコストがあります. セラミック基板, 例えば, 熱伝導率と性能特性が高いため、より高価になる傾向があります.

- 複雑さとレイヤー数: 基板の複雑さと層数は、製造プロセスの複雑さに影響します, 材料使用量, と生産時間, したがって、全体的なコストに影響を与えます. 複雑な設計と高密度の相互接続を備えた多層基板は、通常、製造コストが高くなります.

- 表面仕上げと特徴: 表面仕上げオプション, ENIGなど (無電解ニッケル浸漬金), イマージョンシルバー, OSPの (有機はんだ付け性防腐剤), ブラインドビアや埋め込みビアなどの特別な機能, インピーダンス制御, およびHDI (高密度インターコネクト) テクノロジー, 基板のコストに加算される可能性があります.

- 数量割引とボリュームディスカウント: BGA/ICパッケージ基板が大量に供給されると、通常、メーカーやサプライヤーからのボリュームディスカウントの対象となります. 大量注文は、少量の場合と比較して、ユニットあたりのコストを大幅に削減できます.

- カスタマイズと特別な要件: カスタマイズの要件, 特定のデザインなど, 料, またはアプリケーションのニーズに合わせた機能, 基板のコストを増加させる可能性があります. テストの特別な要件, 資格, また、コンプライアンス認証も全体的なコストに影響を与える可能性があります.

- サプライヤーと市場のダイナミクス: 市況, サプライヤーの価格戦略, また、基板メーカー間の競争は、BGA/ICパッケージ基板のコストに影響を与える可能性があります. 価格は、サプライチェーンのロジスティクスなどの要因に基づいて、サプライヤーや地域によって異なる場合があります, 人件費, と為替レート.

これらの要因の結果として, 個々のプロジェクト要件や調達オプションを考慮せずに、BGA/ICパッケージ基板の具体的なコスト見積もりを提供することは困難です. 設計者や製造業者は通常、仕様と数量要件に基づいて複数のサプライヤーから見積もりを取得し、アプリケーションにとって最も費用対効果の高いソリューションを決定します.

BGA/ICパッケージ基板に関するFAQ

BGAパッケージ基板とは?

BGAパッケージ基板は、半導体パッケージに使用される基板の一種です, ボールグリッドアレイパッケージに対応するために特別に設計されています. ICとプリント回路基板との間に機械的サポートと電気的相互接続を提供します (プリント基板).

BGAパッケージ基板を使用する利点は何ですか?

BGAパッケージ基板には、高密度実装などの利点があります, 電気的性能の向上, 強化された熱管理, 機械的安定性, 組み立てプロセスの簡素化, 環境要因に対する耐性.

BGAパッケージ基板に一般的に使用される材料?

BGAパッケージ基板によく使用される材料には、FR-4などがあります, ポリイミド, セラミック, メタルコア, および液晶ポリマー (LCPの), それぞれが異なる特性と性能特性を提供します.

BGAパッケージ基板はどのように製造されていますか?

BGAパッケージ基板の製造プロセスには、基板の作製が含まれます, メタライゼーション, 表面仕上げアプリケーション, コンポーネントアセンブリ, テスティング, と検査. これには、レイヤースタックアップなどのプロセスが含まれます, 回路パターニング, 穴あけとメッキ, ソルダーマスクアプリケーション, コンポーネントの配置, とリフローはんだ付け.

BGAパッケージ基板を設計する際の重要な考慮事項は何ですか?

BGAパッケージの基板を設計する際の主な考慮事項には、基板材料の選択が含まれます, レイヤースタックアップ設計, トレースルーティング, ビア配置, サーマルマネジメント, シグナルインテグリティ, パワーインテグリティ, 製造可能性, と信頼性.

BGAパッケージ基板はどのような用途で使用されていますか?

BGAパッケージ基板は、さまざまな業界や電子機器で使用されています, 家電製品を含む, 電気通信, 自動車用電子機器, 産業オートメーション, 医療機器, 航空宇宙および防衛, ネットワーキング, およびエネルギーシステム.

BGAパッケージ基板のコストに影響を与える要因?

BGAパッケージ基板のコストに影響を与える要因には、基板材料が含まれます, 複雑さとレイヤー数, 表面仕上げと特徴, 数量とボリュームディスカウント, カスタマイズと特別な要件, サプライヤーと市場のダイナミクス.

BGAパッケージ基板のサプライヤーはどこにありますか?

BGAパッケージ基板のサプライヤーは、オンラインディレクトリを通じて見つけることができます, 業界の見本市, 電子部品ディストリビューター, および半導体パッケージング企業. 複数のサプライヤーから見積もりを取得し、その能力と提供物を評価することをお勧めします.

FCBGAパッケージ基板メーカー

FCBGAパッケージ基板メーカー